DIN931 hatlapfejű csavar horganyzott acélból, 8.8-as és 10.9-es minőség

DIN931 hatlapfejű csavar horganyzott acélból, 8.8-as és 10.9-es minőség

Leírás

GYORSVálasz

GYORSIdézet

GYORSSzállítás

SZÁLLÍTÁSRA KÉSZ

10000+ SKU raktáron

Elkötelezettek vagyunk az RTS termékek iránt:

70% kézbesített tételek 5 napon belül

80% kézbesített tételek 7 napon belül

90% kézbesített tételek10 napon belül

Tömeges rendelések esetén kérjük, vegye fel a kapcsolatot az ügyfélszolgálattal

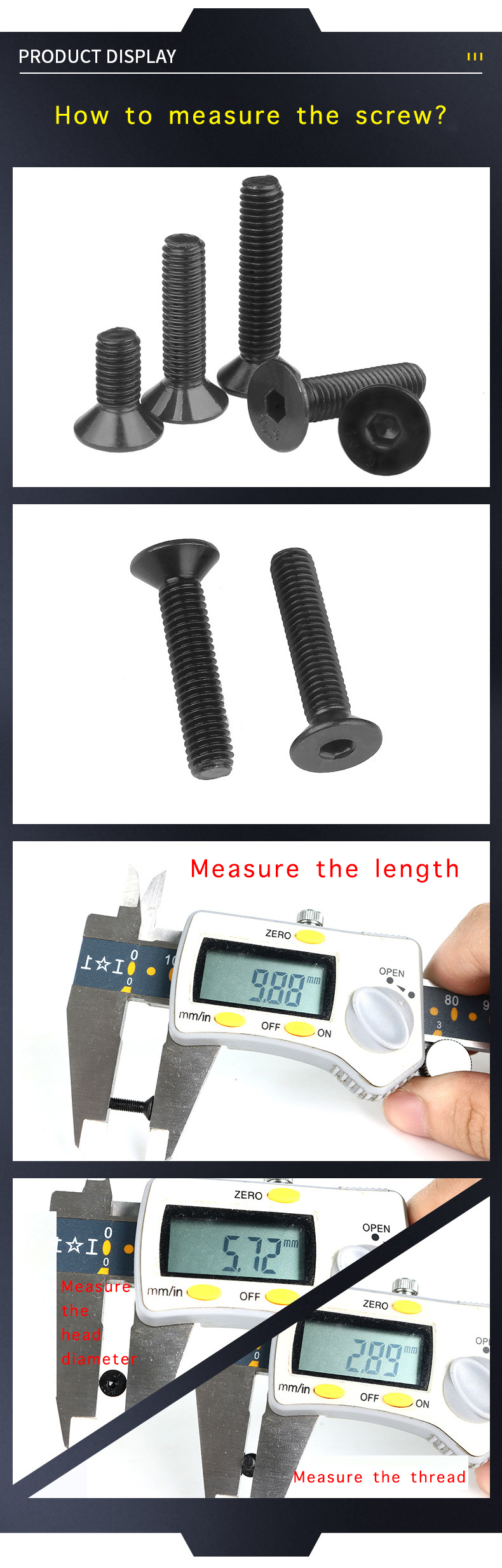

| Tétel | DIN933 hatlapfejű csavar 8.8-as és 10.9-es horganyzott acélból |

| Standard | DIN, ANSI, BS, ISO, JIS |

| Fokozat | 4,8, 6,8, 8,8, 10,9, 12,9 |

| Méret | M3-M40 |

| Anyag | Szénacél Q195, Q235, Q345, 10B21, 35K, 45# |

| Felületkezelés | egyszerű |

| Csomagolási részletek | ömlesztett csomagolás kartondobozokban, majd raklapokra helyezve, vagy az Ön kérései szerint. |

| Ügyféltervezés | Tapasztalt mérnöki csapatunk minták, rajzok vagy akár ötletek alapján is fejlesztheti és gyárthatja a termékeket. |

| Fizetési feltételek | FOB, CIF, CFR, L/C vagy mások. |

| Szállítási mód | tengeri, légi vagy expressz szolgáltatással |

| Tanúsítványok | ISO9001:2015 |

Részletes leírás

A nagy szilárdságú rögzítőelemek horganyzás után ropogósságot biztosítanak. Különös figyelmet igényelnek.

A hidrogénridegedést általában késleltetett törés jellemzi feszültség alatt. Vannak autóipari rugók, alátétek, csavarok, lemezrugók és egyéb horganyzott alkatrészek, amelyek összeszerelés után néhány órával 40% ~ 50% törési arányt mutatnak. A kadmiummal bevont speciális alkatrészek gyártása során sorozatgyártású repedések és törések léptek fel, és ez a nemzeti kulcsfontosságú probléma megoldódott, szigorú dehidrogénezési eljárást dolgoztak ki. Ezenkívül vannak olyan esetek is, amikor a hidrogénridegedés nem mutat késleltetett törési jelenséget, például: galvanizáló akasztók (acélhuzal, rézhuzal) a többszöri galvanizálás és pácolás miatt a hidrogén behatolása komolyabb, és használat közben gyakran gyűrődések és rideg törési jelenség jelentkezik; a sörétes puska tüskéje többszöri krómozás után a földre esik és eltörik; egyes edzett alkatrészek (nagy belső feszültség) pácoláskor megrepednek. Ezek az alkatrészek erősen hidrogénezettek és külső feszültség nélkül is megrepednek, így dehidrogénezéssel már nem lehet visszaállítani az eredeti szívósságot.

Minél nagyobb az anyag szilárdsága, annál nagyobb a hidrogénridegedési érzékenység. Ez egy alapvető koncepció, amelyet a felületkezelő szakembereknek tisztázniuk kell a galvanizálási eljárás specifikációinak összeállításakor. A nemzetközi szabványok által előírt σb>105kg/mm2 szakítószilárdságú acélokat ennek megfelelően kell galvanizálás előtti feszültségnek és galvanizálás utáni dehidrogénezési kezelésnek alávetni. A francia repülőgépipar megfelelő dehidrogénezési kezelést ír elő a σs>90kg/mm2 folyáshatárú acélalkatrészek esetében.

Az acél szilárdsága és keménysége közötti jó összefüggés miatt intuitívabb és kényelmesebb az anyag hidrogénridegedési érzékenységét keménység alapján megítélni, mint szilárdság alapján. Mivel a tökéletes termékrajzolási és megmunkálási folyamatot az acél keménységével kell megjelölni. A galvanizálás során azt tapasztaltuk, hogy a HRC38 körüli acélkeménységnél megnőtt a hidrogénridegedési törés kockázata. A HRC43-nál magasabb keménységű alkatrészek esetében a galvanizálás után dehidrogénezést kell fontolóra venni. Amikor a keménység körülbelül HRC60, a dehidrogénező kezelést a felületkezelés után azonnal el kell végezni, különben az acél alkatrészek néhány órán belül megrepednek.

Csomagolás

Rólunk

* Az alábbi ábra a különböző kereskedelmi Incoterms-eket mutatja be. Kérjük, válassza ki az Önnek megfelelőt.

Handan Yongnian Hongji Machinery Parts Co., Ltd.

Az elmúlt években több mint 20 országra bővítettük vállalkozásunkat, többek között Vietnámba, Thaiföldre, Indonéziába, Malajziába, Bangladesbe, Indiába, Pakisztánba, Egyiptomba, Kuvaitba, az Egyesült Arab Emírségekbe, Dél-Afrikába, Németországba, Oroszországba, az Egyesült Államokba, Kanadába, Mexikóba és így tovább.

GYIK

1. Ön gyártó vagy kereskedelmi vállalat?

2. Milyen árajánlatot kínál?

3. Tudja biztosítani a szükséges vámkezelési dokumentumokat?

4. Hogyan kell fizetni?

5. Hogyan szállítsunk?

6. Rendelhetek egy rövid listát?

7. Kinyomtathatjuk a saját logónkat?

Partnerünk

FORRÓAN AKCIÓS TERMÉK

Minőség az első, biztonság garantált